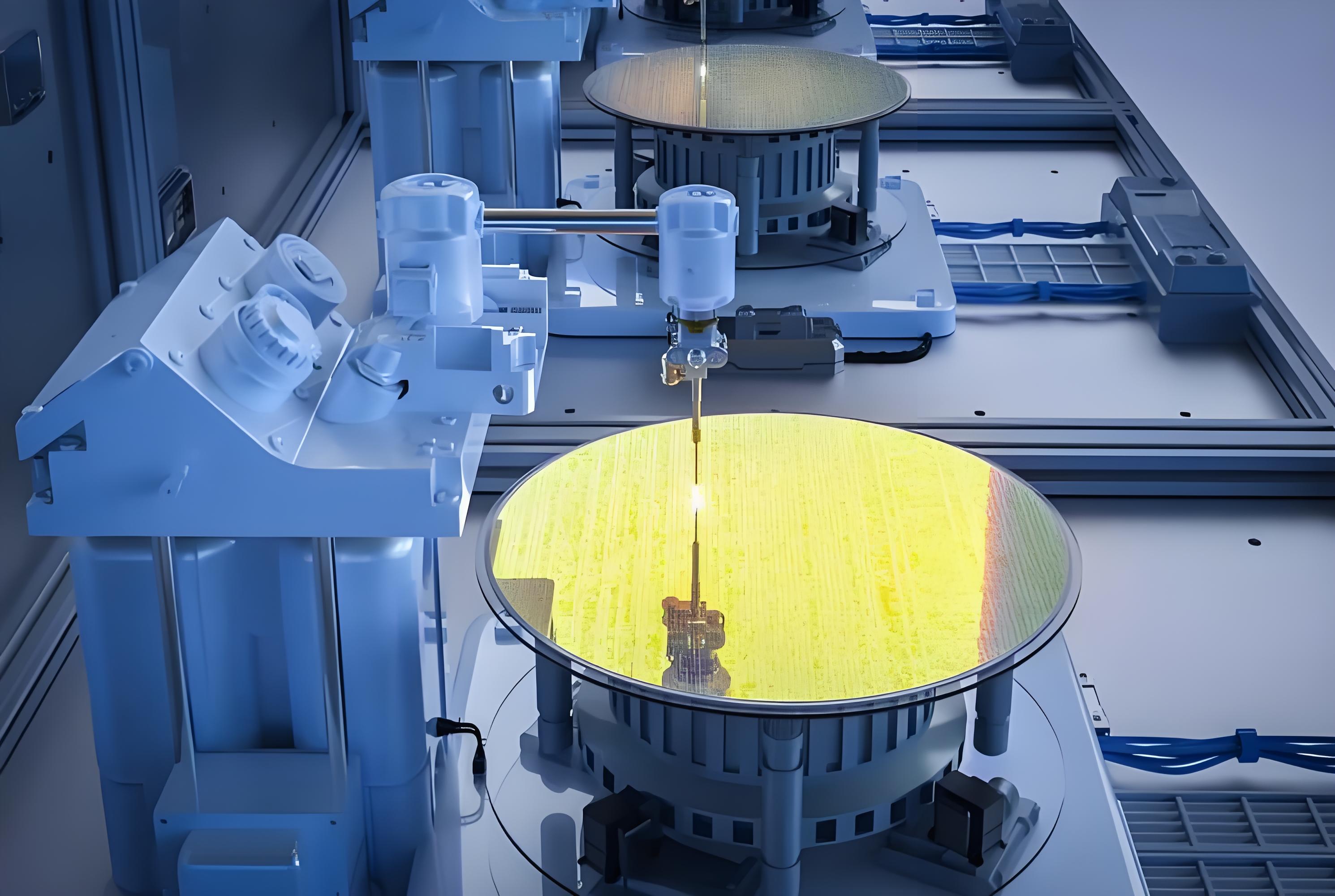

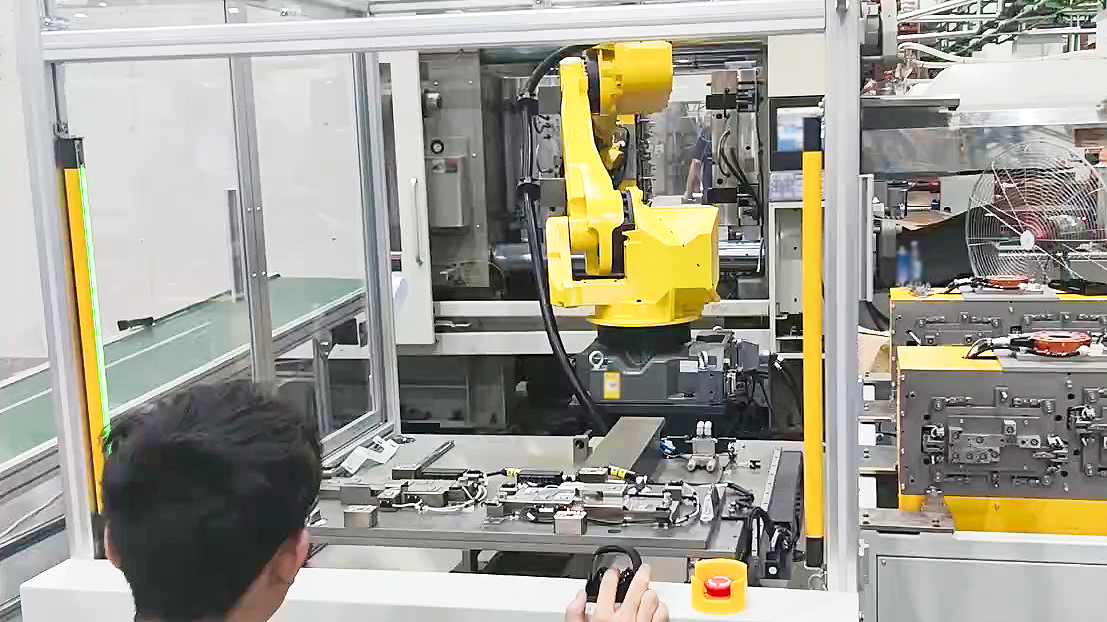

在汽车零部件制造领域,注塑工艺的自动化升级已成为提升产品质量和生产效率的关键突破口。某知名汽车零部件制造商率先启动智能化改造,针对注塑车间高温(模具表面温度达120±5℃)、高粉尘等恶劣工况环境,创新性地打造了"全自动送料-注塑-取件"一体化智能产线,实现了产能、质量、安全性能三大维度的突破性提升。

01

项目背景与挑战

尽管该企业明确了智能化改造方向,但在产线实际运行过程中,企业发现要实现真正的智能化生产,仍需解决以下关键挑战:

02

三铭电气定制化解决方案

本方案采用标准化EtherNet/IP总线架构,通过模块化IO系统(密封型IO模块MP5R-I16C-O16N+总线阀岛VT10-MP-7V1-08)与高精度传感器(SPM-100NC漫反射光电传感器+安全光栅STS2820NC03EW)深度集成,实现机械臂、注塑机和送料平台之间的实时数据交互,为客户提供"安全防护-信号感知-信号采集与传输-逻辑控制-执行"一体化的完整解决方案。各产品协作链路:

✅ 安全光栅(STS2820NC03EW):作为流程启动的“安全开关”,有序防护,全程保障人机安全;

✅ 光电传感器(SPM-100NC):精准检测到位,为工序衔接提供可靠“感知信号”,确保动作协同精准;

✅ 总线阀岛(VT10-MP-7V1-08):执行原料抓取动作并输出反馈信号,是“执行端核心”;

✅ 密封型IO 模块(MP5R-I16C-O16N):作为 “信号中枢”,承接所有关键信号并同步分发,驱动全链路动作有序衔接。

03

具体实施步骤与成效

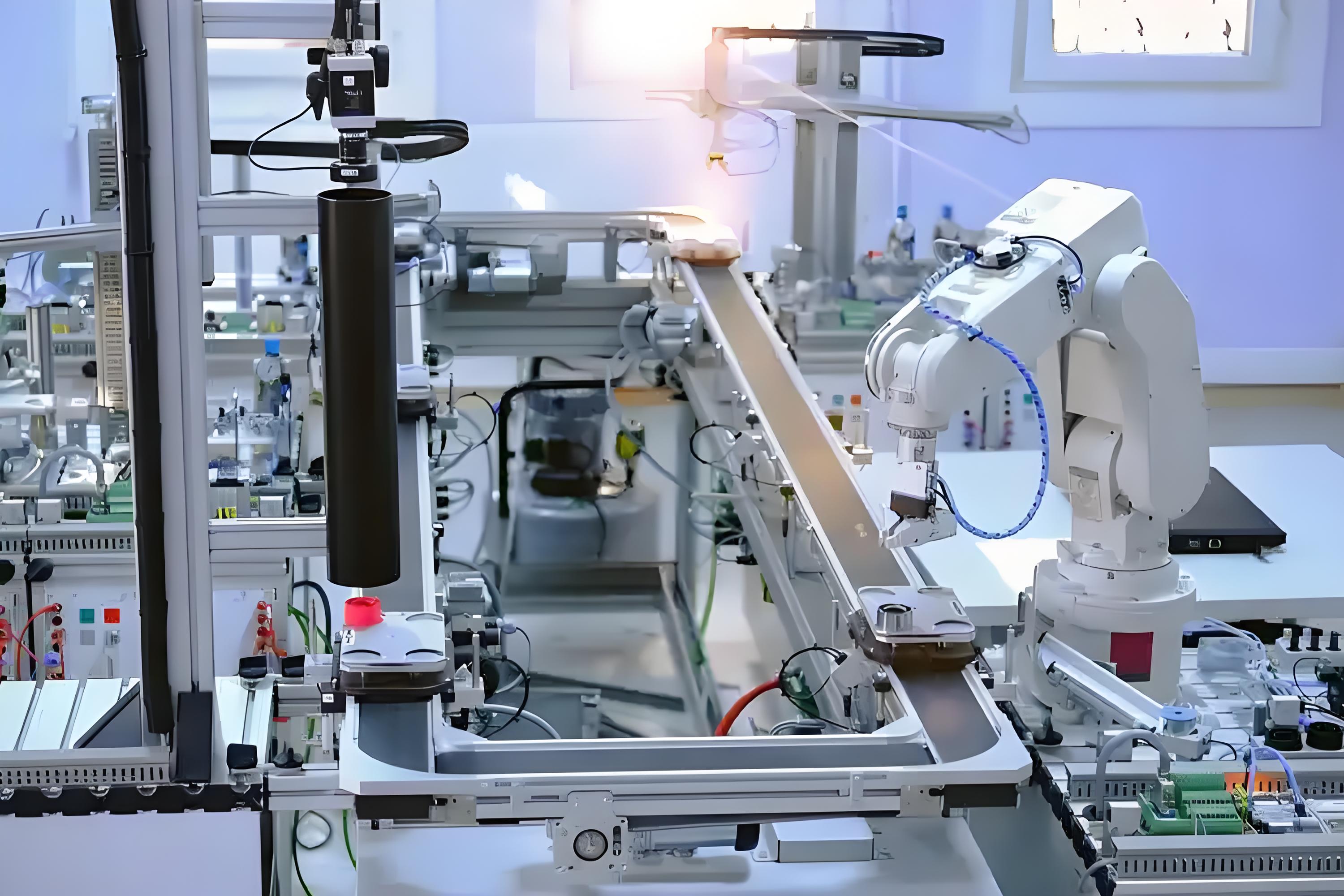

1、当送料平台到达原材料取料位(定位精度±0.1mm)与机械臂处于注塑机等待位(设备静止状态)同时满足时,上位机将安全光栅STS2820NC03EW切换至监控模式(仅检测,不触发设备急停,允许人员进入作业区域),并解锁人工操作权限;作业人员完成原料放置后,按下“确认”按钮,上位机再将安全光栅切换为防护模式(检测到遮挡立即触发设备停机),伺服电机驱动送料平台沿精密滑轨运行,SPM-100NC漫反射光电传感器实时检测到位信号并触发后续工序。整个流程采用双通道安全回路,确保人机协作安全,同时配备三级报警机制(预警/减速/急停)实现多重防护。

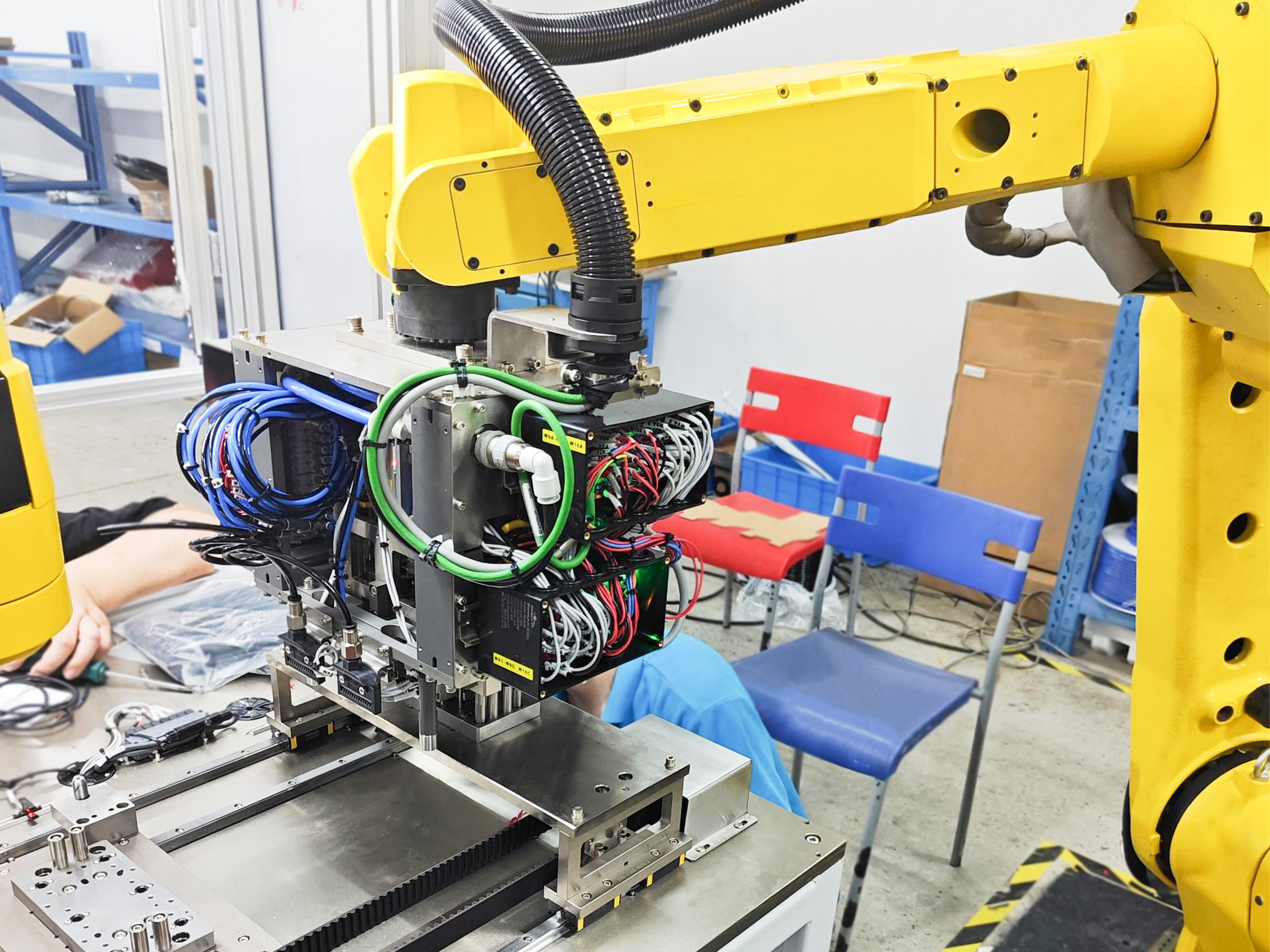

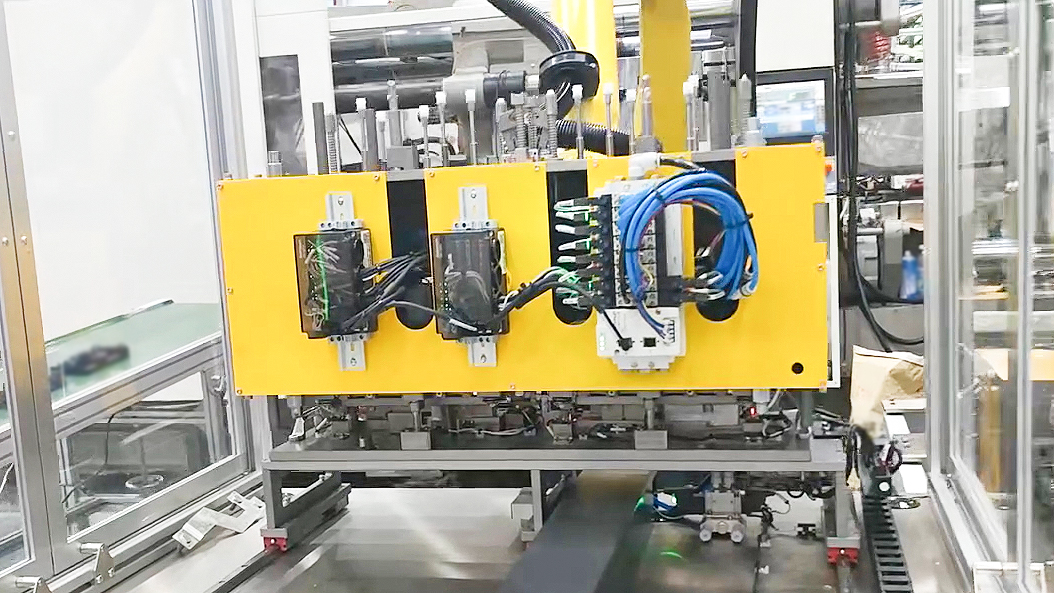

2、机械臂检具搭载高性能总线阀岛VT10-MP-7V1-08控制气动吸盘系统,采用压力闭环控制实现自适应柔性抓取,精密吸附不跑偏;当吸盘压力达到设定阈值时,总线阀岛通过EtherNet/IP实时输出抓取成功信号至密封型IO模块MP5R-I16C-O16N,密封型IO模块同步将信号传输至机械臂控制器、上位机MES系统和PLC,触发后续"翻转-送料-退出"标准化动作链,全程节拍控制在28秒内,日产能大大提升。

04

方案核心价值总结

这正是三铭电气针对行业痛点定制解决方案,为客户创造的核心价值——以技术集成打破生产瓶颈,助力企业实现自动化、智能化、安全化的生产升级。