随着市场对各类产品的需求持续增长,制造企业对自动化生产/组装设备的要求也日益提高。为适应快速变化的市场需求,江苏某制造企业积极推动现有的五金组装产线智能化升级,加大自动化生产设备改造力度。

.jpg)

然而,在实际应用中,现有设备控制器自带的轴数已难以满足日益复杂的多轴协同控制需求。同时,在工业总线技术普及和现场布线简化的行业趋势下,具备高性能总线通信能力的多轴运动控制设备正成为智能制造发展的必然选择。

01

客户痛点

1

降本增效:目前产线中使用的小型设备控制器受限于自带轴数(本体通常4轴),难以满足复杂生产工艺的多轴协同需求;而选用中大型控制器(16轴以上)虽能解决问题,但会导致控制器成本激增30%-50%。

这种"要么性能不足,要么成本过高"的两难局面,严重制约了该制造企业的自动化升级步伐。

2

通信性能瓶颈:现有设备普遍采用传统现场总线(如RS485),存在明显局限,数据传输效率低下、通信延迟明显,严重制约了设备运行效率和系统响应速度。

① 数据传输速率普遍低于1Mbps;

② 设备运行效率。

3

系统集成困难:传统点对点布线方式存在显著缺陷,安装难度较大且线材繁杂,不仅增加了系统的复杂性和维护成本,还限制了系统的灵活性和扩展性。

① 单台设备线材用量达50-100米;

② 安装调试耗费时间长;

③ 系统扩展需重新布线,改造成本高昂;

④ 故障排查平均耗时2-4小时。

02

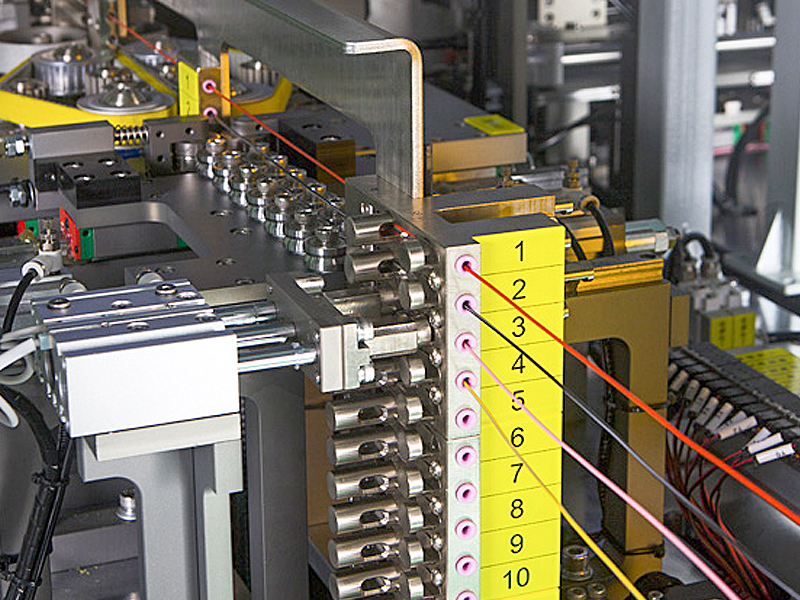

1、本案例采用EtherCAT总线+适配器模块SM-EC100+数字量输入模块ID32C1+数字量输出模块OD32N1+脉冲输出模块PT04的架构,有利于通信协议统一,简化设备组网,且PT04可适配市面主流的脉冲伺服、步进驱动器,如松下、汇川、雷赛等,设备兼容性同步提升。同时产品模块化设计,降低调试难度,调试周期缩短50%,产品组装良率提升至99.5%。

2、在五金组装自动化产线中,控制系统采用EtherCAT工业总线协议构建高速通信网络,确保控制指令实时传输;通过 SM-EC100主站模块与 PT04脉冲输出模块的协同工作,可同时控制多个运料执行机构协同运动,并且可以实现外部信号的精准采集、传输。PT04搭配伺服或者步进驱动器,可以确保运料机构定位准确,保证了各个产品准确组装贴合。

3、外部设备夹爪获取五金产品部件后,通过PT04控制外部运料机构,将五金部件运料至目标产品的组装工位,再控制运料机构旋转至目标产品的设定角度,最后控制设备向下运行,实现五金部件与目标产品的精确贴合。PT04通过脉冲+方向控制接口(最高200K)配合伺服驱动器,可使执行机构的精确达±0.05mm,保证产品贴合精度。

03

综上所述,该五金组装产线成功实现了控制系统的智能化升级。其中PT04脉冲输出模块作为核心控制单元,配合SM-EC100主站,展现出卓越的系统性能:

1、高精度运动控制:PT04模块输出信号精度高,可使执行机构定位精确达±0.05mm。

2、高效协同:与EtherCAT协议结合,实现设备间的高效通信和协同工作,提升整体生产效率。

3、灵活配置:同时PT04也支持多种工业总线协议,并且可以拓展多个脉冲输出模块,确保设备间的高效通信。